CMI DIGITAL

CMI Digital est la plateforme de surveillance, d’analyse et de gestion de données développée pour optimiser la performance des machines-outils et maximiser l’efficacité de l’atelier.

Elle intègre la technologie IoT, l’analyse avancée de données et une connectivité totale, offrant des informations en temps réel sur la production, l’état des machines, la maintenance et les consommations. Tout est centralisé dans un environment numérique unique, accesible et sécurisé.

Que vous permet de faire CMI Digital ?

Connectivité totale

Compatible avec la majorité des CNC et PLC, intégrant aussi bien nos machines CMI Durango que des équipements d’autres fabricants.

Surveillance en temps réel

Suivi continu de l’activité, des paramètres de processus, des états de machine, des consommations et des écarts éventuels.

Analyse avancée des données

Algorithmes convertissant les signaux des machines en indicateurs clés (TRS, disponibilité, efficacité, consommation…).

Alertes et notifications

Système d’alarmes configurables pour détecter les incidents et prévenir les arrêts imprévus.

Gestion efficace de la maintenance

Planification de la maintenance préventive, prédictive et corrective selon l’état réel de la machine.

Rapports automatiques et personnalisés

Génération de rapports sur mesure (production, arrêts, efficacité énergétique, consommation d’outils, etc.).

Comment ça fonctionne?

1

Capture de données

Connexion directe aux commandes machines, capteurs auxiliaires et bases de données de l’usine.

2

Analyse

Traitement des données via des algorithmes d’analyse avancée et de machine learning.

3

Visualisation et exploitation

Tableaux de bord personnalisables, accesibles depuis n’importe quel appareil.

Pourquoi choisir CMI Digital?

Adapté à la machine-outil

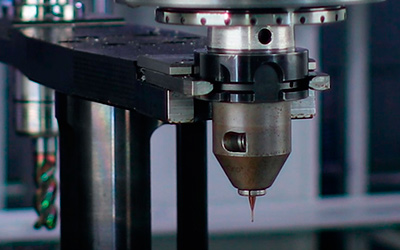

- Surveillance de tours, fraiseuses, centres d’usinage et machines spéciales.

- Compatible avec CNC, PLC et capteurs additionnels.

- Collecte de signaux depuis la commande, l’armoire électrique ou des dispositifs externes.

Données détaillées et analyse inteligente

- Acquisition continue de données machine et process.

- Transformation des données en indicateurs clés de production (KPI).

- Algorithmes d’intelligence des données pour détecter les inefficacités et anticiper les pannes.

- Intégration flexible avec d’autres systèmes de l’usine (ERP, MES…).

Optimisation de la maintenance et des processus

- Génération automatique de maintenance prédictive.

- Planification optimisée des tâches préventives.

- Alertes et notifications précoces en cas d’écarts ou d’incidents.

- Amélioration de la disponibilité et réduction des temps d’arrêt.